ANCA集成制造系统(AIMS)

发布时间:2021-04-17

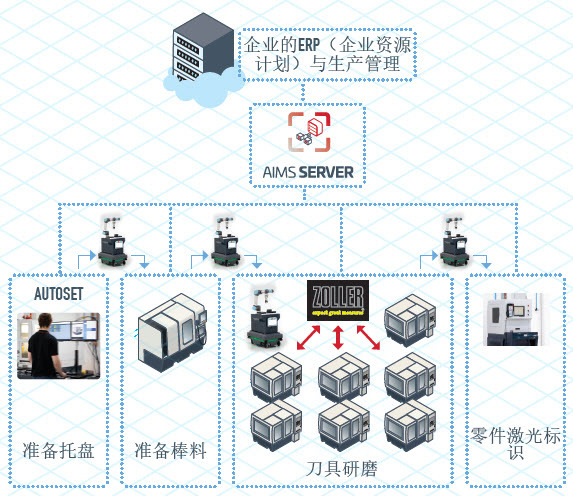

ANCA集成制造系统(AIMS)是您优化刀具生产工艺的未来,为您提供刀具制造的整体解决方案。

AIMS: 互联自动创造

ANCA集成制造系统(AIMS)是您优化刀具生产工艺的未来,为您提供刀具制造的整体解决方案。

AIMS集成了IT系统,简化了制造流程并且连接整个刀具生产流程,使您的刀具生产水平再上一个新台阶。

AIMS旨在最大程度地提高生产力,提高刀具质量,把人们从简单的手工工作中解放出来,专注于附加值更高的工作。

解决您的用工难题

磨床与员工不同,最适合重复性的任务。AIMS在刀具生产过程中自动执行机床内和设备之间的手动任务。可以重新部署熟练的操作员去执行真正的增值任务。

管理生产和数据的集成系统

随着流程有序的集成和连接,数据管理就显得至关重要。它不仅可以确保您的生产平稳运行,使您更清晰地解析工艺流程,不断改进。

自动化的进程因需而异

意识到不同的客户有不同的需求,AIMS设计为一个模块化系统,可以根据您的业务规模进行推广。选择针对刀具生产过程中的特定操作,或考虑部署全面的端到端自动化系统。选择权在您手中。

AIMS采用模块化设计,可以灵活地执行以下操作:

确定产品领域,收益最大化

应用于更广泛的生产流程,以实现互联生产系统的最大效益

自动递送

这款自主移动机器人或AMR将成为您的主力军。在工厂里,它可以自动执行例行任务,使磨床在熄灯状态下运行。模块化设计意味着可以根据需求添加功能。随着AIMS系统的增长,还能添加其他自动递送单元。

单机自动递送(AutoFetch-solo):辅助功能,用于在磨床和外部测量系统之间递送刀具,进行补偿。

多机自动递送(AutoFetch-multi):辅助功能,用于在机床间递送刀具托盘,在无人监控时生产也不间断。

自动传递机器人(AutoFetch-bot):在AutoFetch(AMR)中添加一个机器人,可以使AIMS系统执行生产线上的特殊任务。

自动匹配

确保熄灯生产时的刀具质量。辅助磨床自动化生产,使用AutoFetch solo将刀具递送到外部测量设备。根据测量结果决定批次生产所需的补偿。

自动生产线

最大限度地减少批次之间磨床的空闲时间。添加此功能后,AutoFetch-Multi在连续的生产过程中自动装卸刀具托盘。

自动设定

它是刀具托盘准备和管理的枢纽。连接到工厂的IT系统,在托盘上放置好刀具棒料,再设置正确的作业数据,以确保流程中的每个步骤自动完成。

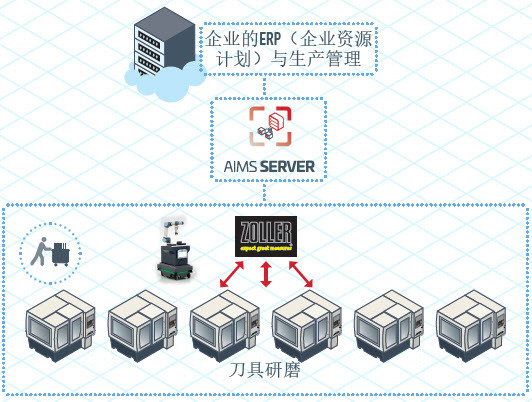

AIMS服务器

服务器管理AIMS系统中的工作单元与已建立的IT平台(如ERP和MES)之间的数据流,是系统的大脑。除了执行生产活动外,还提供其他软件模块来管理磨床的程序,远程实时显示磨床活动,即时收集生产数据,以便通过OPC兼容系统共享生产数据。AIMS

为您量身定.

案例1: AIMS服务器

特征:- 使用服务器软件选项可集中管理磨削文件

- 连接磨床文件管理器和生产计划作业卡

- 用条形码扫描器读取作业卡

- 用REDAX实现磨床及磨削过程的可视性

优势:

- 消除编程错误

- 集中管理所有磨床上的磨削文件,可简化管理

- 操作员设置速度更快,手动数据处理更少

案例2: 添加刀具自动测量

特征:- 多台磨床的自动刀具测量和补偿 (AutoComp)

- 磨床和Zoller之间的自动刀具拾取 (AutoFetch – solo)

优势:

- 无需操作员进行间歇的刀具测量

- 自动化流程设置

- 提高刀具质量和一致性

- 降低运营成本

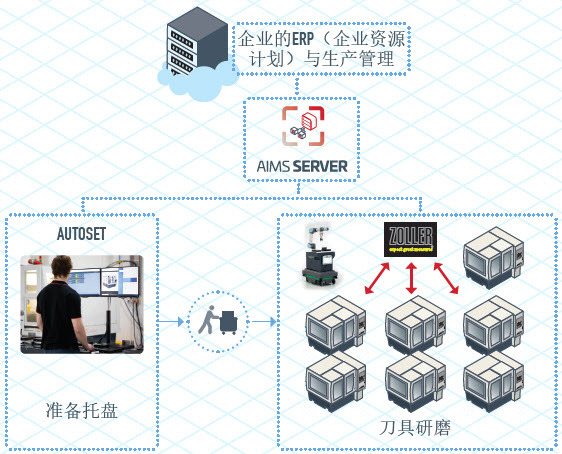

案例3: 添加离线设置

特征:- 离线准备托盘和程序 (AutoSet)

- 托盘带有RFID存储作业数据

- 自动生产线上料机通过读取RFID调出程序

- 操作员将托盘放入磨床

优势:

- 独立的编程排序工作台减少机床停机时间

- 消除编程错误

- 操作员提供刀具托盘,实现机床不间断生产

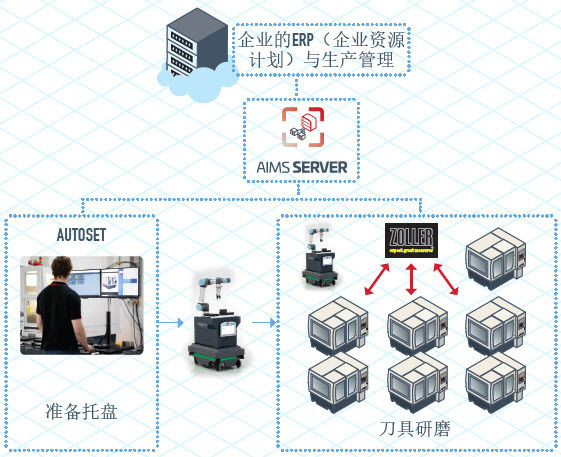

案例4: 添加自动托盘递送

特征:- 自动完成托盘从设置站到磨床的运输

- 磨床上自动完成托盘的装载/卸载

- 自动刀具生产,降低人工成本

- 消除托盘批次之间的停机时间

- 生产计划和磨床之间的集成数据管理

案例5: 添加流程间的托盘递送

特征:- 按照工艺顺序自动连接

- 集成可视地管理工厂IT和生产车间(REDAX)之间的实时数据

- 降低人工成本

- 提高设备利用率

- 提高生产质量和产品一致性

- 生产设备的实时可视化管理

- 用于流程分析和改进的大量数据