联合磨削:MÄGERLE MFP 30 磨削中心

联合磨削集团

CIMT2021展位号:W3-B301

联合磨削集团 (UNITED GRINDING Group) 是全球领先的精密机床制造商之一。集团的各类精密机床广泛用于磨削、电火花加工、激光加工和组合加工。

依托公司八个品牌,联合磨削集团可为平面和成型磨削、内外圆磨削和刀具加工提供广泛的应用知识、全面的产品组合和完善的服务。 八大公司品牌包括:

MÄGERLE |

SCHAUDT |

BLOHM |

MIKROSA |

JUNG |

WALTER |

STUDER |

EWAG |

MÄGERLE、BLOHM 和 JUNG 构成了“平面和成型磨削”技术小组。

MÄGERLE 制造高效的磨削系统,产品尤其适用于航空业和其他高要求应用的供应商。 BLOHM 和 JUNG 为从航空到工具制造的各种行业和应用提供高精度标准和特定应用的机床和系统。

“内外圆磨削”技术小组由STUDER, SCHAUDT和MIKROSA组成。STUDER生产各类配备广泛附件的标准和专用机床,适用于中小型工件的内外圆磨削。SCHAUDT和MIKROSA主要为汽车工业及其供应商供货

“工具磨削”技术小组包括 WALTER 和 EWAG 品牌。

作为系统和解决方案的联合供应商,WALTER 和 EWAG 共同提供用于刀具加工的全面产品组合。 其交付计划包括磨削、电火花加工、激光加工和测量以及软件和服务。

“在联合磨削,我们拥有非常广泛的应用知识和广泛的产品组合”,联合磨削集团首席执行官 Stephan Nell 解释道。 “我们在全球的 20 多个分支机构拥有 2500名员工,这确保我们是可以随时响应客户需求的合格当地合作伙伴。"

集团公司的传统可以追溯到一百多年前,其间在全世界制造并交付了超过 15 万台机床。 联合磨削集团拥有长期的经验和广泛的技术专长,这使之成为了可胜任复杂生产任务的可靠和合格解决方案供应商。

“联合磨削数字解决方案™”品牌名称下,联合磨削集团展示了工业 4.0 领域的产品和服务。 联合磨削数字解决方案™提供的服务可优化和简化流程,有助于避免意外停机并高效利用资源。

联合磨削集团公司的创新技术在各行各业有着广泛的应用——从单个零件生产到批量生产,从小型企业到大型企业。 主要领域是汽车和供应商行业、医疗、航空航天业、模具、模具和模具、运输及重工业、机械制造商、能源和精密机械。

我们一切工作的首要任务是为客户的成功做出贡献。

2. 联合磨削数字解决方案™

客户的成功始终是联合磨削集团最关心的问题。在此背景下,该集团自 2017 年起便以"联合磨削数字解决方案™”品牌为工业4.0开发数字辅助系统和服务。它们帮助我们的客户简化流程,提高机床效率并提高总体生产力。

联合磨削集团的首批数字产品是远程服务、生产监控器和服务监控器。集团已经与其合作伙伴合作,不断为客户开发更多的解决方案。 这些解决方案可分为特定的领域。它们描述了联合磨削集团的数字辅助系统领域:

1.连接能力:

数字化意味着将人员、机床和系统联网。 这是第一步。如果没有网络,则无法存在数据,并且无法进行与整个过程(即生产环境)相关的通信。

2.易用性:

数字化可简化工作,甚至可简化复杂机床的操作。 能够以统一方式操作的直观机床,可简化工作并缩短培训时间。 个性化的用户界面可向每位用户显示其日常工作所需的内容。 这种简便性可提高效率并减少误差来源。

3.监视:

数字化有助于实现透明度,这是识别改进潜力的先决条件。 结构清晰,且可以随时获得(甚至是远程获得)的数据通过改进潜在来实现透明度。

4.生产力:

数字化可确保最高的产能利用率,从而提高生产力。 集团多年的经验对网络化和清晰可视化的数据进行了增强和评估,为机床最佳运行、提高利用率、降低维护成本或提高生产力提供了最佳的决策基础。

联合磨削数字解决方案™的目标是在未来不断提高客户的竞争力。 客户获得的好处显而易见:

· 可靠的机床可用性

· 透明的生产力

· 可计算的生产和维护成本

· 组织明确,规划安全

· 易于操作的机床提升效率

图片: UNITED GRINDING Digital Solutions EN

3. MÄGERLE

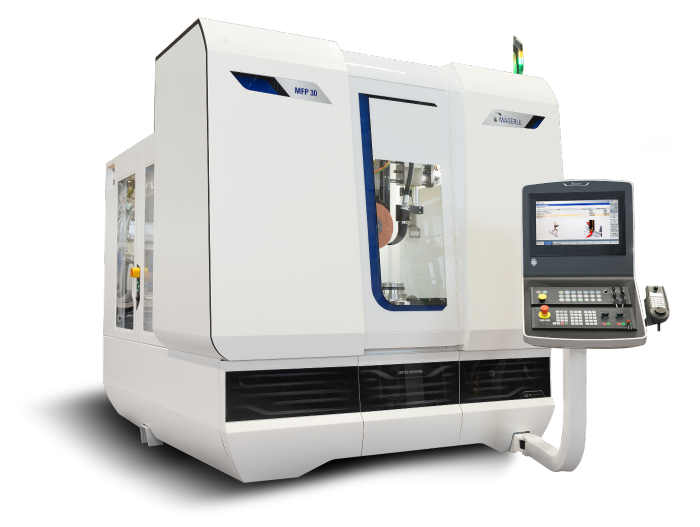

MÄGERLE MFP 30 磨削中心——实现高生产力的紧凑型解决方案

MÄGERLE的紧凑型MFP 30 5轴磨削中心非常适合磨削复杂的几何形状,尤其是那些用于航空涡轮机的叶片或隔热罩。待加工的工件能够以非常符合人体工程学的方式手动或自动装载到工作区。 该中心结构紧凑、节省空间的设计能够充分利用可用的生产区域,实现高效的生产流程。

为了实现高度灵活的工件加工,集成式换刀装置可以装载不同的砂轮、铣削和钻孔操作的刀具以及用于确保质量或检查工件位置的测量探针。

功能强大的主轴驱动可将不同的磨削工艺相结合,例如使用氧化铝进行缓进给磨削或使用 CBN 进行磨削。 即使在速度较低的情况下,也具备全面的性能和较高的扭矩。 坚固耐用的刀架可实现较宽的加工轮廓,而且磨削率高。 磨削过程可以使用乳剂或油。 高达 12000 rpm 的高性能主轴可为要求严苛的磨削和铣削工艺提供最佳的加工条件,而且可在同一次夹装中高效执行这些工艺。

砂轮清洁功能优化了磨削工艺。 砂轮在磨削工序中长时间保持洁净和锋利,这可极大地提高切削量并减少砂轮磨损。

该款台式修整设备可针对不同的工件采用各种加工轮廓的宽金刚石滚轮,极大地缩短设置时间。 新式的驱动技术可在整个速度范围内实现可靠的修整。

图片: MÄGERLE MFP30

4. BLOHM - JUNG

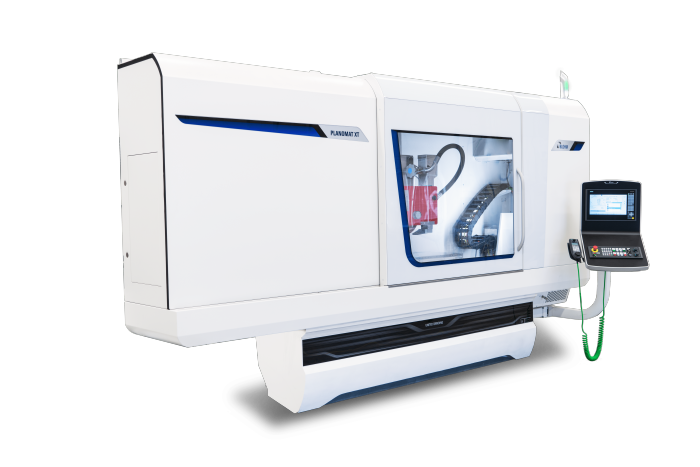

BLOHM PLANOMAT XT

具有卓越动态和改进性能特征的最新一代产品

更高的轴速、加速度和系统刚性 - 这些改进因素的结合持续提高了生产效率,同时也改进了工件质量,实现了更高的部件质量。 PLANOMAT XT 是一款坚固耐用、性能出色的表面和成型磨削万能机床,该机床是以畅销机型 PLANOMAT HP 的经验和品质为基础。 为了满足日常生产的不同需求和灵活的技术应用,BLOHM 开发了一系列新机床。 广泛的配件与 PLANOMAT XT 的模块化系统(尺寸从 400x800 到 600x2000mm )相结合,使这款新一代机床成为了适用于所有客户的最佳磨床。

除了研磨球型线性驱动器、优化的球墨铸铁和精密线性导轨等高品质机床元件,这一代产品还可提供符合工业 4.0 的可视化显示屏幕,用于冷却液、状态和过程监控。

PLANOMAT XT 集诸多技术于一身: 它可用于摆动和缓进给磨削磨削,以及使用可选的 X 轴直线驱动 (LDA) 进行快进磨削。

强大、动态、高效: PLANOMAT XT 为满足日常生产的最高要求和灵活技术应用的要求提供了最佳的先决条件。

image007

图片: BLOHM_PROFIMAT_XT

4. STUDER

STUDER 为万能外圆磨削确立了新标准

STUDER 继续用其万能外圆磨床引起了广泛的关注。 在去年推出最受欢迎的产品之后,S33 和 S31 现已推出两项创新产品。

在北京举办的中国国际机床展览会上,Fritz Studer AG 将发布目前中心距为 400、650、1000 和 1600 mm 的 S33 和 S31 机床。 400 mm 到 1600 mm 中心距完善了针对长短工件的产品组合。 基于 STUDER T-slide 概念,它们具有延长的 X 轴行程。 行程现为 370 mm,并可使用其他砂轮头架样式。 STUDER 重新设计了机床立柱的几何形状,并添加了创新的立柱温度控制装置。 这可确保机床的动态和热稳定性得到提升。 现在,设置和复位的成本和复杂性可得到显著降低。 这可以通过将修整设备固定在纵向滑块的双 T 形槽修整器上,并使用用于对齐砂轮的 STUDER 软件 Quick-Set 来实现。 标准控制为带有高效且易用 StuderWIN 编程软件的 Fanuc 0i-TF。 其他优势? StuderTechnology 计算机结合了世界上最卓越的磨削专业知识。 StuderTechnology 只需几秒即可自动计算出最佳磨削参数。 客户在首次试用时即可实现一流的质量以及快速稳定的过程。 得益于标准化的装料器接口,这两台机床均可轻松地进行批量生产。

STUDER S33 – 满足个性化需求的高产机床

S33 配有一个新的砂轮头架,后者可配备用于外圆磨削的电机主轴和用于以不同配置进行内圆磨削的高频主轴。 三个砂轮确保能够更加独特并快速地进行工件加工——一流的全面加工性能! 该机床配备了带自动 1 ° 直线齿形鼠牙盘联轴器的 B 轴。 最大工件重量为 150 kg。

STUDER S31 – 适用于大型任务的多功能解决方案

本机床配备了 StuderGuide® 导轨,其移动方向上设有阻尼部件。 B 轴可选配分辨率为 0.00005 °的直接驱动。 砂轮头架最多可以承载三个砂轮——外圆/内圆组合,最多可两个外圆或内圆磨削主轴。 为了通过 Fanuc 31i-B 控制系统实现高精度成型磨削,S31 配备了带直接测量系统的工作头架和 StuderFormHSM 软件程序。

优势一览

· 中心距: 400、650、1000、1600 mm

· StuderGuide® 导轨系统 (S31)

· 创新的柱温控制(400 至 1600 mm 中心距)确保了热稳定性

· 用于修整系统的双 T 型槽

· 多种磨削头型号

· 采用 StuderTechnology 的 StuderWIN 编程软件

· 两台机床均可实现全自动运行

图片: STUDER S31

S31 的中心距为 650 mm。

STUDER S131 / S141 / S151 – 适用于广泛内圆磨削应用的万能机床。

随着 S131 和 S151 万能内圆磨床的推出,STUDER 现已将成功立足于市场的 S141 扩充为一个完整的系列。 S131、S141 和 S151 代表了全新的内圆磨床系列,其中 STUDER 特别注重人体工程学、操作和灵活性等客户优势。 S131 的工作台回转直径为 250 mm,并可实现 160 mm 的最大内圆磨削长度和 125 mm 最大外圆磨削直径。 它具有一种设计长度,适用于最大长度为 300 mm 的工件。 S141 具有不同的型号,适用于最大长度为 300、700 和 1300 mm 的工件。 所有机型的工作台回转直径均为 400 mm,而最大内圆磨削长度为 250 mm,最大外径磨削长度为 150 mm。 S151 比 S141 略大,工作台回转直径为 550 mm,最大内圆磨削长度为 390 mm,最大外圆直径磨削长度为 150 mm。 用户可以针对最大 700 和 1300 mm 的工件长度在两个机型之间进行选择。

S131、S141和S151 淋漓尽致地体现了该系列的精密人体工程学理念。 人体工程学设计确保了机床操作和工件检测过程中的安全,以及高效的过程控制。 最重要的是,机床的人体工程学设计也有助于操作员的长期健康。 体现这些优势的特点包括:机床的轴线布局和主轴转塔前部的主轴布置,全新的修整概念和尺寸宽大的双扇滑动门,这不仅便于更换工件和砂轮,而且还提供了极佳的视野。 由于 Fanuc 控制系统 31i-B 的 15 寸触摸屏操作终端与集成的电脑位于双扇滑动门的右侧,机床操作员始终能够完整地概览其工作区域。

范围广泛的可加工部件

为了实现较短的更换和设置时间、较高的加工效率和直观的完美操作,STUDER 为 S131、S141和 S151 在 StuderWIN 软件中配备了“快速设置”选项和坚固易用的拨杆式中心架。 此外,还可以快速轻松地更换砂轮,其效率来自于所使用的软件、一键式概念和人体工程学设计。 工件台以可调节的方式安装在回转工作台上。 自动旋转轴的旋转范围为 -10°至+20°(长度1300mm +15°)。

S131、S141 和 S151 均设计为高度灵活的机床,既能进行内圆和外圆磨削,也能进行成型、非圆和螺纹磨削。 它们不仅可以用来加工广泛的零件,而且可以在外圆磨削中对整个直径范围进行处理。 S131、S141和S151 执行内圆和外圆磨削操作的能力要归功于这一轴概念,即巧妙地布置主轴、修整器和带集成旋转轴的磨削主轴转塔,这允许机床使用最多四根带有最多两个外圆砂轮以及一个万能测量探针的磨削主轴。 新的修整位置布置和外圆加工时的磨削方向反转,保证 S131、S141和S151 在外圆磨削中可以对整个直径范围进行处理。 由于机床最多可以配备两个带有固定或旋转修整工具的旋转式修整装置,因此在整个加工过程中都可以使用优化的磨削工具。 这为广泛的工件实现高精度和表面质量提供了先决条件。 更换时间短以及控制系统重新编程速度快有助于缩短辅助时间,这让 S131、S141 和 S151 万能内圆磨床成为了生产单件和中等尺寸系列工件的理想设备。 零件范围涵盖主轴轴和主轴箱到转子轴、中轴或法兰部件。

图片: STUDER S131

Studer KC33 – 尽可能以最佳的预算提供多功能的内外圆解决方案

这是一台理想的数控万能内外圆磨床,适用于批量生产单件和中等尺寸工件。 中心距为 650mm 和 1000mm,中心高为 175mm。 可加工 80/120kg 的工件。 由于铸铁床身具备出色的刚性,机床可配备各种优质的机床零件,即使在使用多年之后,也能保证良好的精度、加工性能和可靠性。 Kc33 功能全面且操作灵活,可满足您的各种零件磨削应用:它具有 2 分钟内在死顶尖磨削和活主轴磨削之间自由转换的记录。 一次装夹就可以磨削复杂的工件。

应用:

· K-C33 样品轴

· 曲轴

· 齿轮轴

· 轴

· 输出轴

· 旋转阀

· 模芯套筒

· 外径、锥度、形状、螺纹、轮廓

图片: STUDER KC33

KC33 的中心距为 1000 mm。

5. WALTER EWAG

焕然一新:

WALTER 的 HELITRONIC POWER 400 和 HELITRONIC POWER DIAMOND 400

WALTER 推出了两款新 HELITRONIC 机型:HELITRONIC POWER 400 磨床和 HELITRONIC POWER DIAMOND 400 磨削和电火花加工机床。 WALTER 最新的机床具有砂轮/电极更换器和加长的横向行程,现在可以加工长度达 380mm 的刀具,超越了以前的 280mm 极限。 这相当于 35% 的增长。

但这两台机床的优势不仅在于加工更长的工件。 WALTER 工程师完全重新设计了 HELITRONIC POWER 和 HELITRONIC POWER DIAMOND 多功能机床。 “全新的 HELITRONIC POWER 400 和 HELITRONIC POWER DIAMOND 400 机床与我们的 HELITRONIC VISION 机型更为一致。 “它们基本上是两台全新的机床,”WALTER 磨削部产品经理 Torsten Wörner 表示。

比如,这两台机床的床身都经过全面改造。 更为坚固的新床身确保了更好的阻尼性能,有利于提高精度和表面质量。 两款标准版新机床的 C 轴均采用蜗杆传动机构进行传动。 此外,还可选配维护量低且极其精确的扭矩电机。

工程师们还使用了 HELITRONIC VISION 系列的气动中心架和尾座。 这就意味着中心架和尾座不易发生泄漏,所需维护量更少,而且也更洁净。 与使用液压油的部件相比,它们吸收的热量也更少,从而确保了更高的精度。

同 WALTER 的所有“二合一”机床一样,全新 HELITRONIC POWER DIAMOND 400 也采用了 FINE PULSE 技术。 “一年多来,这项技术在 PCD 刀具的表面质量、尖端粗糙度和工艺稳定性方面一直处于领先地位,” WALTER 电火花加工部门的产品经理 Siegfried Hegele 表示 不同于以前的机型,HELITRONIC POWER DIAMOND 400 和 HELITRONIC POWER 400 机床可以通过适用于多达 500 把刀具的顶部装料器、适用于多达 7500 把刀具的机床人装料器或机床人装料器 25 进行自动化操作。 机器人装料器 25 具有 25 kg 的承载能力(含夹持器),该装置以前只能作为 HELITRONIC VISION 机床的选装项。

这两款机床都使用了 HELITRONIC TOOL STUDIO 磨削和电火花加工软件。

图片: WALTER HELITRONIC POWER 400

图片: WALTER HELITRONIC POWER DIAMOND 400

HELITRONIC POWER 400 磨床和 HELITRONIC POWER DIAMOND 400 "二合一"电火花加工和磨削机床

HELITRONIC G 200

WALTER 最新磨削机采用创新的新型机床概念

WALTER 在2018年10月底的中国VIP 活动期间引入了其最新的产品系列: 具有创新机床理念,而且占地面积小的 HELITRONIC G 200 刀具磨床。

WALTER 首次与德中项目团队共同开发了这款新机床。

HELITRONIC G 200 经济高效,占地面积不到 2.3 平方米,却可以实现最佳的刀具磨削: 生产和重磨直径在 1 至125 mm 范围内,最大长度为 235 mm,最大重量达 30 kg 的旋转对称刀具。 最大砂轮直径为 150 mm。

人体工程学设计以及带 21.5”显示器的集成式多功能触摸面板有助于对工作区的操作和访问。 低振动的实心矿物铸件 C 型架构具有较高的阻尼能力和温度稳定性,可在磨削中实现最高精度。 线性 X、Y、Z 轴都是按照 WALTER 的高标准质量进行制造。 旋转的 A 轴和 C 轴配备了扭矩电机,并以最小的维修工作量提供无与伦比的使用寿命。 为最大限度提高灵活性,可提供选装的装料系统: 为了便于使用,“顶部装料器”直接集成于机床的工作外壳中,因此无需占用额外的空间。 适用于直径 3mm 到 16mm 的刀具,例如,对于直径 3mm 的刀具,装料系统的最大承载能力为 500 件刀具。 顶部装料器使用标准的机器人托盘和自动化的电动示教。

HELITRONIC G 200 使用 WALTER 的磨削软件 HELITRONIC TOOL STUDIO。该软件在全球有口皆碑,而且编程简便,具有最高的灵活性。

图片: WALTER-HELITRONIC G 200

WALTER 的 HELITRONIC G 200: 占地面积小的创新刀具磨床概念

HELICHECK PLUS -自动测量攻丝刀具

特别是在测量丝锥上的复杂参数方面,WALTER 现在为 HELICHECK 系列的测量机提供了一种此前市场上没有的解决方案。 这涉及两个重要方面:一方面具有测量攻丝刀具上所有相关参数的全面功能,另一方面具有可消除操作人员影响的全自动测量程序处理功能。

为了测量螺距直径、齿廓角等,攻丝刀具制造商仍然使用各种手持式测量设备。 但是,这些测量设备有一大缺点: 它们都是专门针对几个参数中的一个或多个参数而设计,因而不允许完整测量特定的几何形状,如丝锥上的几何形状。 如果要通过常规方式准确而可靠地进行测量,则需要经过特殊培训的人员。 几乎不可能对所有相关参数进行测量,执行测量会花费过长的时间,而且由于精度取决于操作者,因此不会有所期望的可重复公差。 几乎完全是以人工方式来记录测量结果,因此既不理想也很耗时。

在市场上独一无二

WALTER 认识到市场上没有理想的解决方案,因此首次在 Quick Check Modular (QCM) 软件中提供了全新的独特测量模块。 因此,对于攻丝刀具制造商来说,现在可以兼对这些刀具进行触觉和非接触测量,而且测量过程为全自动,完全独立于用户,并具有最高的精度。

打造舒适的测量程序

为了测量完整的刀具几何形状,Quick Check Modular 软件可提供所谓的“参数化模板”。 通过输入倒角长度、公称直径、螺距、颈部长度、第一齿的位置、齿廓角度等关键参数,这些参数都将得到调整和保存。 这样,就会自动创建一个测量程序,该程序完全自动地从测量装置中按顺序进行处理,并存储在数据库中。 所有测量结果都可以在测量后作为自动生成的记录得以记录。

通过所描述的程序,操作者也可以用最简单的方式精确测量高度复杂的几何体。 当然,所有测量均为可重复,这就消除了操作者的影响。 这为螺纹测量行业的需求提供了重要的附加价值。

图片: WALTER HELICHECK PLUS(带装料器)

LASER LINE PRECISION –“多合一”金刚石刀具激光精密加工

EWAG 推出了一款全新的激光加工设备——ASER LINE PRECISION。对于希望开始接触激光技术的现代刀具制造商,这是一款理想的机床。

在绿色波长范围 (532 nm) 内使用的最新短脉冲光纤激光技术,可为CBN、PKD 和 CVC-D 等市售金刚石切割材料提供了高效的加工结果。使用LASER LINE PRECISION,可在不施加作用力的情况下加工直径达 200 mm、长度达 250 mm 的旋转对称刀具,以及内接圆直径为 3 mm 和外接圆直径为 50 mm 的可转位刀片。

独特的专利激光触摸加工®加工工艺提供了卓越的表面质量,即使是加工复杂或精细几何形状的刀具也不例外。 可在一次装夹操作中完成任何切削轮廓加工、间隙加工以及对断屑机几何形状的 3D 加工。 由此产生的烟气和汽化物会被吸走,并送到相应的吸气/过滤系统。

LASER LINE PRECISION的占地面积只有5平方米,与在全球各地久经考验的LASER LINE ULTRA相比,LASER LINE PRECISION是适用于超硬刀具的最紧凑高端激光生产中心。 可选的6 轴机器人可在人员最少的多班作业中提供最高的灵活性。

图片:EWAG LASER LINE PRECISION