齿坯加工中不得不说的仿形应用

文章来源:AI《汽车制造业》

发布时间:2020-06-05

齿坯加工中不得不说的仿形应用,测试案例分析。

测试目的:高效率、不缠屑的情况下,加工端面仿形部分

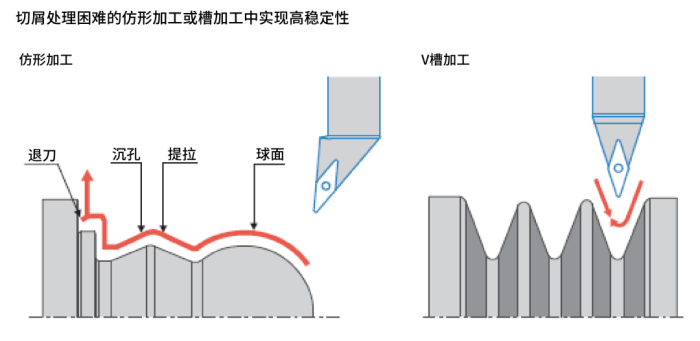

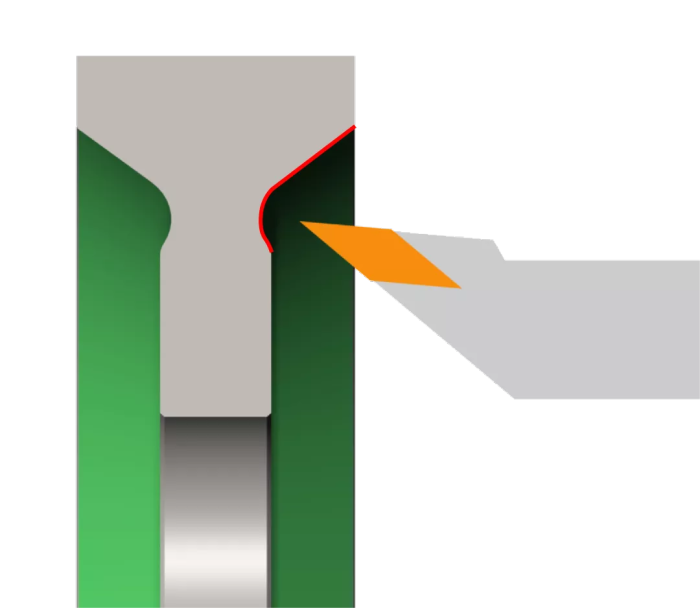

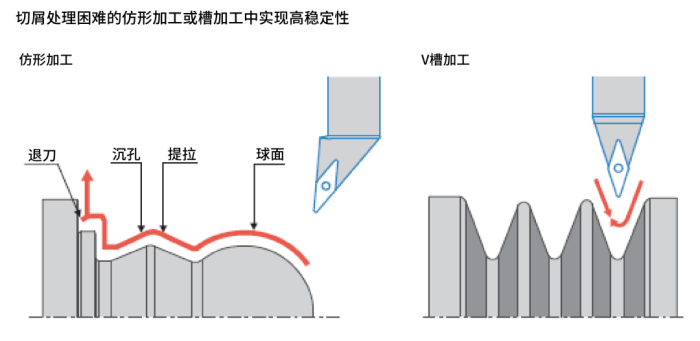

案例分析:工件端面角落部位要进行圆弧仿形加工处理,首先进行刀具选型。由于同时需要满足断屑和防止仿形干涉的需求,因此选择了V形刀具。通过有效计算,避免加工时发生副切刃的干涉。由于刀尖夹角越小,断屑效果越好,因此接近90°主偏角的刀具更有利于断屑,但鉴于客户现场设备刀架的限制原因,本次我们同样只选择了95°主偏角的外圆刀具。最终确定刀杆型号:PVLN

R

2525M-16Q,采用右手刀杆刀尖向下横向安装,更不容易缠屑,使得铁屑直接向下排出,不再与刀杆发生接触,减小缠屑机率。

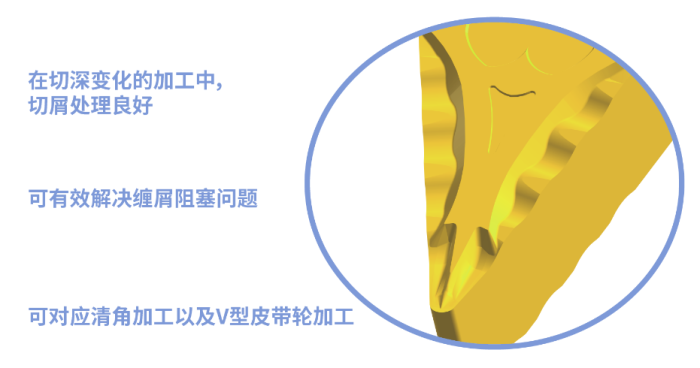

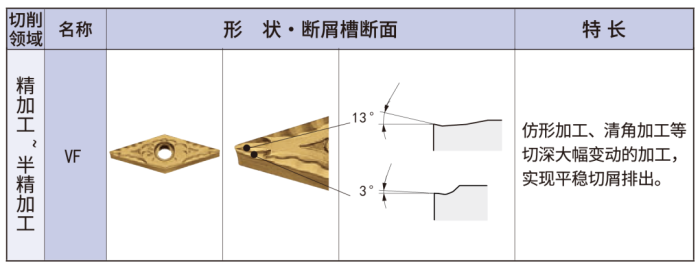

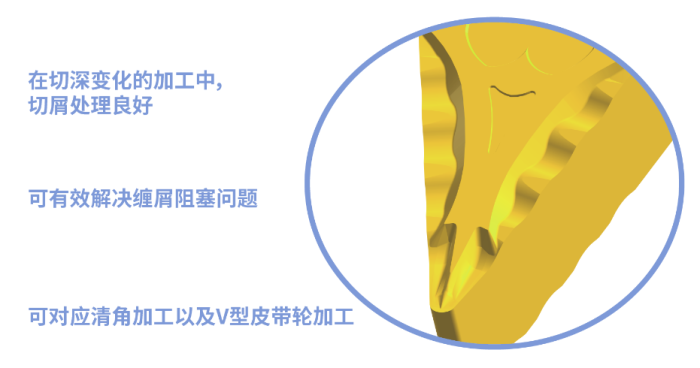

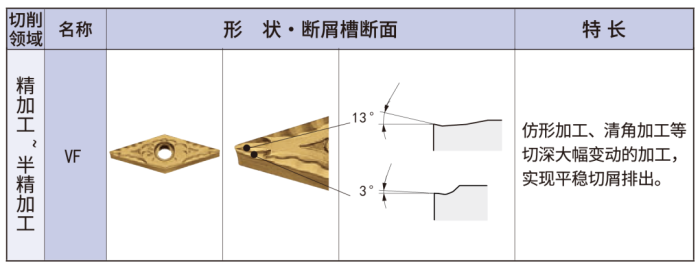

确定刀杆型号之后,再选择刀片型号。V形负角刀片,4个刀尖有效保证经济性。在京瓷产品中VF和VC槽型是仿形加工的首选。最终选择以下2组刀片型号和材质进行验证。

决定参数:Vc=200m/min,f=0.2mm/rev, ap=0.5mm 干式(注:干式切削更有利于观察,湿式的断屑效果更好)。

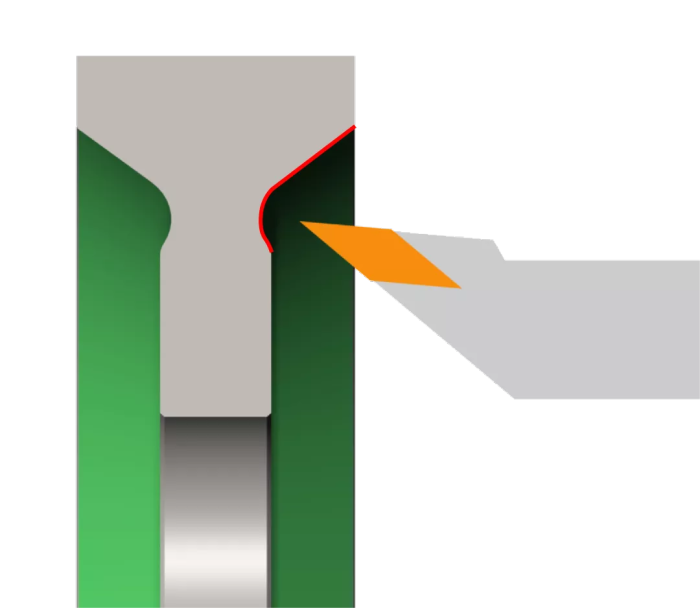

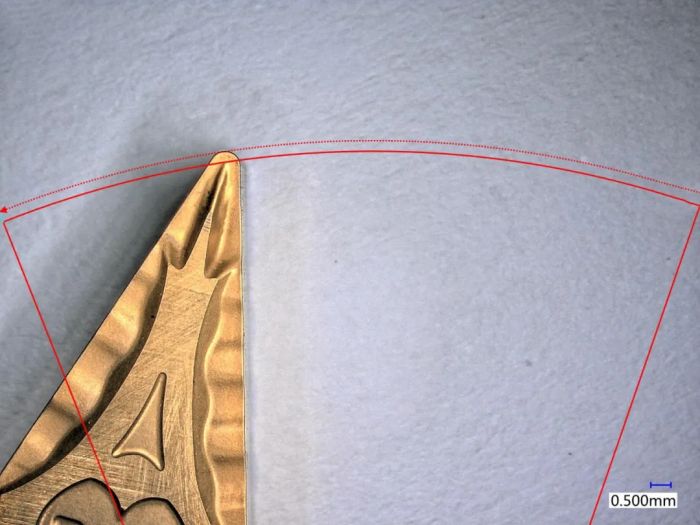

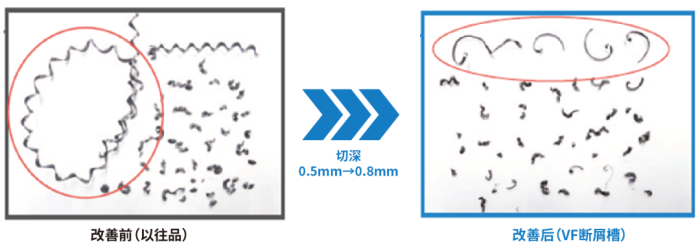

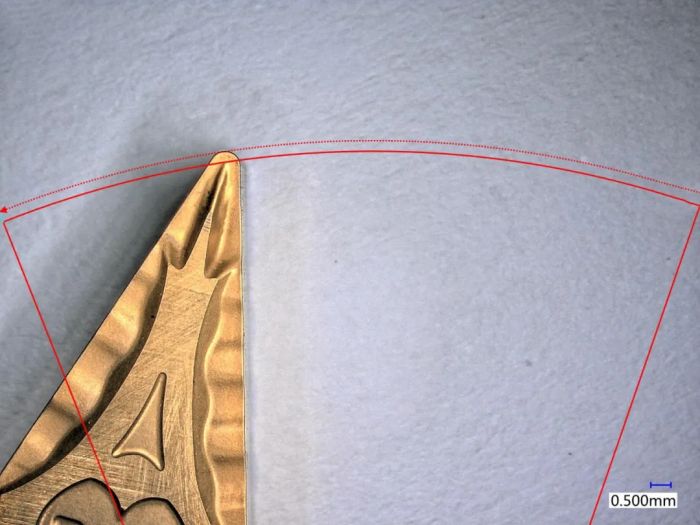

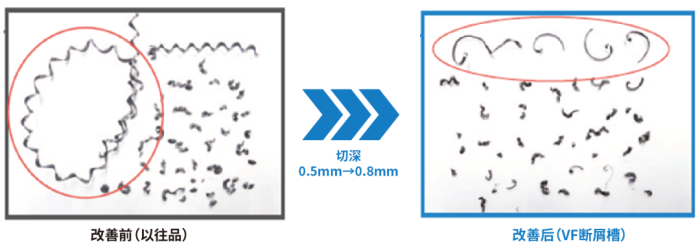

在使用上述刀具以及参数的情况下,采用顺时针加工轨迹时(先加工圆弧再加工斜面),加工结果发生缠屑。通过显微镜观察和原因分析,发现出现缠屑情况是由于仿形中的圆弧和斜面避开了断屑槽的凸起,从而导致铁屑无法折断(详细请看下图)。

上图中红色区域是0.5mm切深的工件材料,可以看出加工这个圆弧时,随着切削位置的不断变化,与断屑槽之间的夹角也在变化,使得铁屑不经过断屑槽的凸点,而无法折断;另一方面,随着圆弧的切削位置不断变化,实际切削深度也会发生改变。

通过以上改善措施,成功地解决了影响用户批量自动化生产缠屑的难点,提升了工件表面质量与生产效率。