曲轴连杆颈圆柱度控制方法

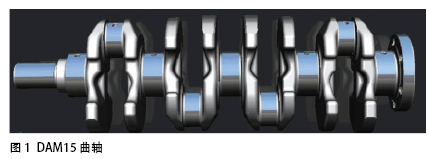

圆柱度误差是回转类零件加工质量的重要指标之一,影响零件的配合精度、旋转精度、摩擦、振动和噪声等,以我公司DAM15曲轴(图1)为例,其连杆颈圆柱度的要求为0.005 mm。

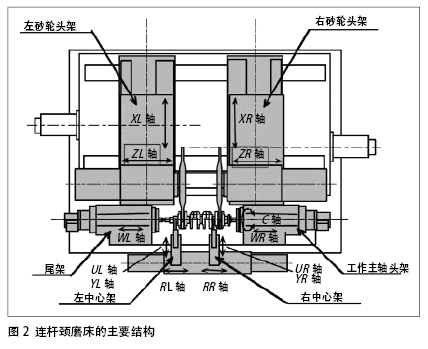

我公司采用的是随动磨削技术来完成曲轴连杆颈的加工,磨削过程中,连杆颈围绕工件轴线做圆周运动,砂轮进行往复直线运动,为了保证砂轮与工件相切,砂轮须按照一定的数学模型运动,故本文所说的原因和措施都是针对该加工方法。

曲轴连杆颈圆柱度的影响因素

圆柱度是一项综合误差,可以分解成圆度、轴线直线度、素线直线度和锥度(素线对轴线的平行度)等几部分。

连杆颈在磨削过程中,砂轮没有横向移动,轴线直线度没有显著影响因素,在我公司未出现过问题,故本文不详述。

素线直线度主要取决于砂轮的素线直线度,以及两顶尖的等高度。砂轮素线直线度主要取决于导轨的直线度,由于砂轮宽度较窄,只有20 mm,导轨直线度在砂轮宽度、长度范围内的值非常小,可以忽略不计。两顶尖的等高度,影响工件上素线与砂轮轴线在垂直平面内的平行度,如果两顶尖高度差过高,加工后工件的素线呈双曲线状,影响素线的直线度,控制方法就是定期检查两顶尖的等高度,如果超出合理范围则调整。

锥度的影响因素

1)影响曲轴连杆颈锥度的直接因素有:①磨床两顶尖中心线与砂轮主轴导轨(图2中的ZL、ZR轴)不平行;②砂轮工作表面与砂轮主轴导轨不平行;③磨削过程中工件变形。

2)造成磨床两顶尖中心线与砂轮主轴导轨不平行的主要因素是顶尖安装不良或尾座位置不良。

3)砂轮工作表面与砂轮主轴导轨不平行的主要因素是砂轮安装或砂轮修整不良。

4)能引起磨削过程中工件变形的原因较多,如:①中心架支撑不到位或过量;②顶尖压力不足或过大;③夹紧变形;④磨削参数设置不当;⑤磨削液浓度不足,流量过大或过小;⑥毛坯问题。

锥度影响因素的解决措施或控制方法

1.两顶尖中心线与砂轮主轴导轨不平行的解决措施

(1)确认基准顶尖安装是否良好。方法是测量基准顶尖圆跳动,我公司要求圆跳动≤0.01 mm。如果圆跳动超过0.01 mm,则需检查顶尖是否磨损、安装顶尖的定位面是否有异物和磕伤,根据检查出的问题清理定位面后重新安装或更换顶尖。

(2)确认尾顶尖安装是否良好。方法是在砂轮架上安装磁力表架和千分表,在两顶尖间装上标准样轴,用千分表“拉”样轴,素线高度差和侧素线高度差范围均≤0.01 mm。如超出规定范围,首先需要重新安装尾座顶尖。安装顶尖前,需在要安装的顶尖上卷上薄纸,插入尾座顶尖孔内,多次转动顶尖,这样可去除顶尖孔内的污渍和异物。其次是检查机床尾座安装是否良好(安装前需将尾座导轨清扫干净并薄涂一层油)。

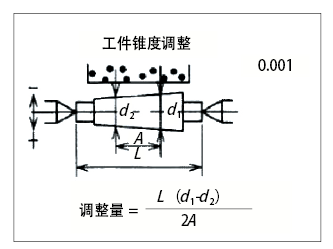

(3)锥度调整。如果两顶尖都安装良好,问题还是没有解决,则需对锥度进行调整,方法是用千分表“拉”样轴侧素线,然后根据侧素线高度差调整锥度,调整方法因机床而异,我公司磨床锥度调整原理如图3所示。

图3 锥度调整原理

2.砂轮工作表面与砂轮主轴导轨不平行的解决措施

(1)砂轮安装

如果砂轮安装有方向要求、紧固螺钉有拧紧顺序要求、紧固螺钉有力矩要求,务必按要求执行。

安装砂轮前,务必清理干净砂轮安装孔及砂轮主轴,若安装孔或砂轮主轴有锈蚀或磕伤,需要用细砂纸修磨。

(2)砂轮修整

由于硬度差异,或工件余量差异,砂轮使用中有时会出现脱粒不均匀现象,这时需要根据检测的工件各个轴颈的锥度情况,正确设定砂轮修整形状参数(故意将砂轮表面修成斜线,以修正锥度)。

3.磨削过程中工件变形的预防或解决措施

(1)中心架

工件变形主要是因为磨削的背向力,中心架是抵抗背向力的装置,如果中心架与工件未接触,则磨削时工件将在背向力的作用下变形,如果中心架支撑过量,工件将在中心架的作用下变形,因此中心架的支撑力要适当,我公司磨床中心架支撑量直径为0.005~0.01 mm。

(2)顶尖压力

工件在顶尖压力的作用下,会产生弯曲变形,因此顶尖压力不宜过大,但顶尖压力过小,工件在背向力的作用下,顶尖弹簧可能被压缩,导致工件与顶尖脱离,因此顶尖压力应适中,可通过对比工件在自由状态下的圆跳动与在顶尖顶紧状态下的跳动差异来判断顶尖压力是否适中。

(3)夹紧变形

工件夹紧时,三个夹爪需要在同一个平面上,否则会产生弯矩。检查方法是在不支撑中心架的情况下,测量夹爪夹紧时曲轴三主轴颈的圆跳动及方向,再测量夹爪松开时曲轴三主轴颈的圆跳动及方向,二者偏差超出合理值说明工件产生了夹紧变形。解决方法:清理夹爪安装定位面重新安装夹爪,如无效则更换夹爪。

(4) 磨削参数

磨削参数直接影响磨削抗力,必须仔细设置,包括工件转速、各步磨削进给速度和光磨圈数等,保证磨削抗力稳定和受控。

(5) 磨削液

磨削液流量过大会导致工件变形,浓度不足会导致磨削抗力变大,流量过小时,也会导致工件变形变化(连杆颈圆柱度对磨削液要求很高,对变形敏感,当磨削液流量为某一值时,连杆颈变形也为某一值,当流量变化时,工件的变形也会变化)。我公司曾出现过操作者在保养设备时,无意当中把流量调至最大,致使连杆颈圆柱度超差的事件。

解决方法:首先要保证磨削液浓度和磨削液流量合格(并尽可能为某一固定值),另外,还需定期清理磨削液喷嘴,防止被磨屑或异物堵塞,导致流量变化。

(6)毛坯问题

毛坯几何形状不均(如各曲拐厚度不均)、密度不均(如局部疏松)以及强硬度不均等,都会导致工件加工变形不一致。针对毛坯问题,我公司做法是一方面做好毛坯状态记录,积累数据库,以便后续类似问题借鉴;另一方面及时反馈至毛坯厂家,督促厂家进行整改。

圆度的影响因素

连杆颈圆度是曲轴加工的最大难点,影响原因很多,主要影响因素是:①磨削过程中工件变形;②中心孔不良;③顶尖及中心孔内有铁屑等异物;④砂轮主轴导轨动作沉重;⑤机床压力参数异常;⑥测量误差。

圆度影响因素的控制方法

1.中心孔(顶尖孔)

(1)顶尖孔精度

顶尖孔为曲轴磨削时工件定位基准,如果损坏或不干净,则会导致曲轴磨削时旋转精度降低,磨削时会将旋转误差反映到曲轴表面上形成圆度误差。改进措施:在磨削前,要保证好顶尖孔的精度,包括角度、圆度及粗糙度等。

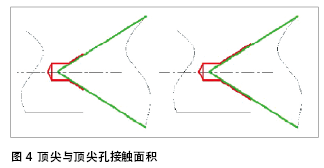

(2)中心孔尺寸

中心孔尺寸是指中心孔上与顶尖的接触面积(图4),是一个容易被忽视的影响因素,实践经验证明,中心孔尺寸和工件圆度也有较大关系,原因是中心孔接触面积和工件装夹后的刚性有直接关系,如果接触面积较小,则工件在同样背向磨削分力作用下,变形量会更大,导致形状精度下降。

(3)中心孔圆度不良导致圆度不良的案例

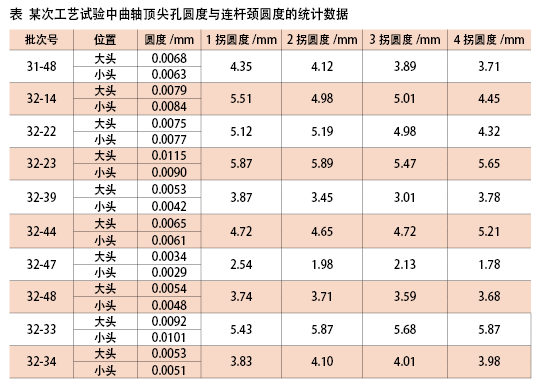

从表中数据可以看出,曲轴中心孔圆度不良(≥0.007 mm)时,连杆颈圆度普遍超差或接近极值。

(4)中心孔飞边导致圆度不良的解决案例

在一次解决连杆颈圆度超差问题的过程中,发现圆度不良的中心孔都不同程度有些缺陷,具体表现为中心孔有飞边毛刺(图5)。

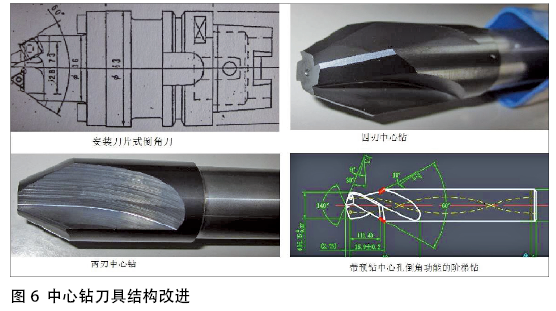

针对此问题,我公司的做法是通过优化刀具结构改进加工状态(图6)。首先参照平头打孔工序中心钻刀具结构,将安装刀片式倒角刀改为两刃中心钻,试加工一个月,效果有所改进,但仍有缺陷,之后把两刃中心钻改为四刃,效果明显,但是刀具寿命较低,后来又将前工序的钻头改为增加带预钻中心孔倒角功能的阶梯钻(大端中心孔余量较大),中心钻刀具寿命提升了150%,至此彻底解决了该问题。

2.顶尖及顶尖孔内无异物的主要措施

为了保证顶尖及中心孔干净清洁,我公司主要采取的措施有:在顶尖孔加工后用风枪吹扫异物,定期清理顶尖,改进磨床冷却水管结构增加顶尖冲洗功能等。

3.砂轮主轴导轨动作沉重的原因和主要措施

砂轮主轴导轨动作沉重的主要原因是导轨浮起量不够。现行措施是检测导轨浮起量,我公司要求浮起量为≥0.02 mm,此项检查极为重要,砂轮头架静压导轨浮起量达不到要求,不仅会引起连杆颈椭圆,还会导致磨削的直径粗糙度差、有棱度等缺陷。

4.机床压力参数

磨削加工参数对磨削质量有直接影响,机床压力参数对磨削质量有间接但重要的影响,在我公司,发生多次磨削加工问题,最终是通过调整机床压力参数解决的,但是机床压力参数与磨削质量的因果关系并不清晰。总之,当出现椭圆时,在常规措施没有解决的情况下,则检查下机床各种压力参数是否正常,如砂轮轴承油泵压力、润滑油泵压力、砂轮头架导轨润滑压力、各导轨润滑过滤器以及砂轮主轴液压油过滤器等。

5.测量误差

在实际解决问题时,测量误差也应被关注,否则会导致误判。以采用回转轴法测量按最小二乘法进行误差评定为例,测量仪器的误差(径向回转精度)、测头的安装误差及测点数都能导致测量误差。

测量误差的检查方法主要有两种,一种是重复测量,另一种是双量具测量。如果重复测量或双量具测量的差值在合理范围内,则说明测值准确,否则说明测值不准确。

圆度补偿

1.原因

由于连杆颈采用随动磨削,跟随误差无法消除,另外在夹紧力(夹爪和顶尖)、磨削力和磨削液的影响下,在实际加工过程中,曲轴必然发生弹性变形,即便一切良好,曲轴连杆颈也不会绝对圆整,因此,连杆颈磨削必须进行圆度补偿。

2.注意事项

1)进行圆度补偿的前提是各种磨削条件稳定,机床各项指标良好,曲轴加工状态稳定(圆度大小方向一致)。

2)补偿后,必须对工件进行圆度检测,以验证曲轴连杆颈圆度补偿的准确性和有效性(如果机床有补偿图形显示功能,补偿值输入以后,可对比连杆颈圆度的图样与设备上显示补偿数据的图样,看椭圆方向是否垂直)。

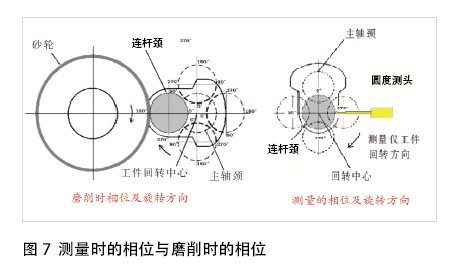

3)补偿数据为向量,包括大小和角度,测量时的相位与磨削时的相位不一定一致(图7),如果将与磨削相位不一致的测量数据直接补偿入机床,则补偿错误。为了保证补偿输入准确,在输入补偿值时需注意相位(包括零点方向和旋转方向),保证补偿的相位与磨削的相位一致。

其他因素

在实际生产过程中,还有很多因素影响曲轴连杆颈的圆柱度,如切削液温度、液压油温度和润滑油温度等。另外,环境温度对曲轴连杆颈的磨削质量有时也有显著影响。我公司位于北方,四季温度变化较大,在我公司能显著感觉到磨削质量有时随温度的变化而变化,尤其在季节交替时。如果机床配有油冷机和水冷机,可以保证油和切削液的恒温性,则油温水温因素可以解决。环境温度因素尚无有效措施,目前只能在问题发生时针对问题的特征采取相应的措施来改善。

总结

本文从实际操作角度详细讲解了连杆颈圆柱度的影响因素,以及我公司在控制连杆颈圆柱度方面采取的措施,所述内容是作者在多年的工作和学习当中的经验积累,可供工艺技术人员在解决曲轴连杆颈圆柱度超差问题时参考和借鉴。