翻边成形与处理对策

覆盖件上的翻边除了要满足焊接和装配的要求之外,还能增加覆盖件的刚度,使覆盖件边缘光滑、整齐以及美观。翻边是覆盖件冲压的关键工序之一,在遇到问题时,有时补偿并不总能解决问题。本文从变形特点分析开始,试图找到更有效率的解决问题的方法和途径。

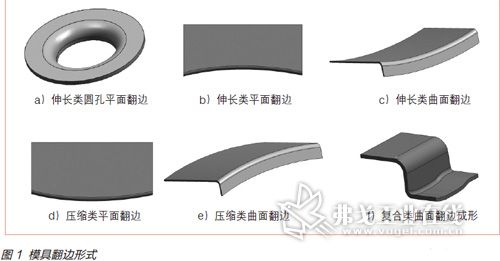

翻边按变形性质分为伸长类翻边和压缩类翻边,进一步可细分为伸长类平面翻边与伸长类曲面翻边、压缩类平面翻边与压缩类曲面翻边。翻边过程中,存在着回弹、翻边面起皱、开裂、料厚变薄以及翻边后的制件变形与扭曲等问题。为满足焊接和装配的要求,在分析这些缺陷之前,必须进行翻边的变形特点分析,然后进行实际问题的处理。

翻边形式及特点分析

1.各种翻边形式

各种翻边形式如图1所示。

(1)伸长类翻边 在翻边的变形区内,毛坯受到两向拉应力(切向和径向)的作用,其中切向拉应力是最大主应力,径向拉应力是中间主应力,其值远小于切向拉应力。在翻边变形区域内的边缘毛坯处于单向受拉的应力状态,只有切应力的作用。当伸长类翻边有直翻边时,在直翻边和圆弧翻边的交接区域将产生剪切变形。变形主要发生在圆弧部分,此区域容易发生制件料厚减薄和开裂现象。

(2)压缩类翻边 在毛坯变形区域内,除靠近竖边根部圆角半径附近的材料产生弯曲变形外,其余主要部分都处于切向压应力和径向拉应力的作用,产生切向压缩变形和径向伸长变形,其中切向压应力和压缩变形起主要作用。变形主要发生在圆弧部分,这里容易发生失稳起皱。

2.翻边性质分析

在翻边顶面R上,材料处于弯曲变形状态(内侧材料受压,外侧材料受拉)

在平面上进行曲线翻边时,外缘的外凸形轮廓翻边为压缩类翻边,翻边部位的材料向邻区流动得越多,翻边质量越好。这种情况下,可使翻边部位的凹模镶块所组成的端面为凸形轮廓,翻边成形时,凹模镶块端面凸形形状的中间部位先与毛坯接触,使翻边部位从中间向两边顺序翻边,毛坯受到的切向压应力减小,不容易产生波纹、起皱以及积瘤等不良现象。

在平面上进行曲线翻边时,内孔的外凸形轮廓翻边为伸长类翻边,邻区的材料向翻边部位流动得越多,翻边质量越好。这种情况下,可使翻边部位的凹模镶块所组成的端面为凹形轮廓,翻边成形时,凹模镶块端面的凹形形状两边部位先与毛坯接触,使翻边部位从两边向中间顺序翻边,毛坯受到的切向拉应力减小,减小壁厚变薄、避免破裂等不良现象。

在曲面上翻边时,向曲面的曲率中心方向翻边是压缩类翻边,翻边部位的材料向邻区流动得越多,翻边质量越好。可使凹模镶块端面为凸形形状,翻边成形时,凸形形状的中间部位先与毛坯接触,可使翻边部位从中间向两边顺序翻边,毛坯受到的切向压应力减小。

在曲面上翻边时,向曲面的曲率中心的反方向翻边是伸长类翻边,邻区的材料向翻边部位流动得越多,翻边质量越好。这种情况下,可使翻边部位的凹模镶块所组成的端面为凹形轮廓,翻边成形时,凹模镶块端面的凹形形状两边部位先与毛坯接触,使翻边部位从两边向中间顺序翻边,毛坯受到的切向拉应力减小。

实际问题分析

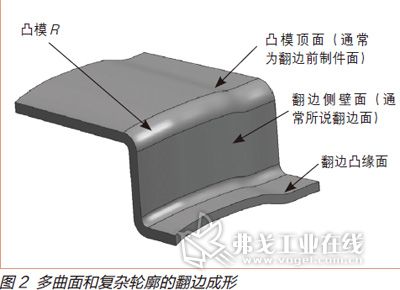

在实际的覆盖件冲压过程中,不仅是某一类翻边形式或单纯的直翻边,而是具有多曲面、复杂轮廓的复合翻边或翻边成形(见图2)。在翻边过程中,压料器将制件压紧在凸模上,凹模镶块的端面与凸模顶面(通常为翻边前制件面)的初始接触确定了翻边过程中的基本材料流动状态,在具有成形性质的翻边过程中,侧壁面的性质和凸模R的状态是最终材料应力状态的关键因素。在具有凸缘面的翻边中,凸缘面与顶面(翻边前制件面)的关系尤其重要,必须结合各种类型的翻边确定伸长类和压缩类翻边的范围,确认多料和缺料的区域,分析一次成形的可能性和必要的预成形形状。

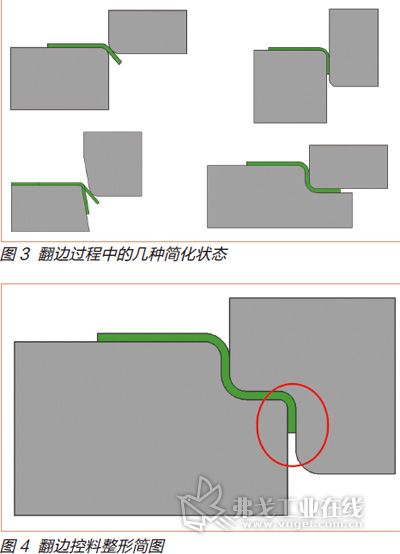

图3所示为表现了翻边过程中的几种状态,在开始翻边时,处于凸凹模R之间的材料是受到限制或控制的,当翻边凹模R完全进入翻边凸模R时,翻边凸凹模之间的材料是受到限制或控制的(伸长类翻边,翻边面处材料减薄通常未能贴住翻边凸模;压缩类翻边,内壁材料不流动但由于翻边凹模的挤压而紧贴翻边凸模);当制件翻边面未完全贴在凸模上或凸凹模之间时,由于材料的连续性和刚性,这些自由的材料将会充分体现伸长、压缩、变形出现材料变薄、材料波纹起皱等现象,当这些变形未能得到改善时,将会积累到最终状态。

翻边回弹可以通过角度补偿或面差补偿和在翻边R上增加畸形点得以改善;翻边面的平整度通过调整翻边间隙得以改善。对于刚性较差的部位或者具有较高屈服极限的制件,在翻边结束后,制件变形翘曲或扭曲是翻边回弹导致的结果,改善变形区的应力状态(不带凸缘翻边时调整翻边顺序、带凸缘时考虑二次翻边成形)是解决问题的根本方法,另外就是在制件上增加台阶(横向台阶和纵向台阶),将变形区分段化,减小同种变形的扩大延伸。值得注意的是,外板件翻边与刚性较差的部位,相对最小的相邻轮廓R或顶面R通常是回弹表现的起始区域,通过调整翻边顺序(翻入量)可以改善变形区的应力状态。

在凸缘和侧壁具有较复杂形状的情况下,增加如图4所示的形状将有利于改善变形趋势和走料趋势,但缺点是需增加一工步进行切断或调整修翻的顺序。

在外板件的翻边工序中,引入过翻(即翻边R轮廓小于翻边前的R轮廓)将会改善翻边制件顶面的质量和翻边棱线的光顺。另外,对于有较大变形量的翻边或翻边间隙较小的垂直翻边,必须有足够的压料力或者带压料翻边。

在翻边工序内容中,通常还有纯弯曲式翻边,它的变形区在翻边R上,它的翻边直壁面与其它形式的变形区之间将会产生剪切变形,这在更多的情况下通过改变翻边顺序而可以借料或套料的区域。

结语

对于有焊接和装配要求的翻边面,必须要提高翻边质量,通过对现场情况的了解和制件变形情况的掌握,努力找到解决问题的方法,进一步提高对冲压和结构设计的指导性,减少结构设计和调试的反复。